Двигатель внутреннего сгорания и его характеристики. Конструкция камеры сгорания

Дата публикации: 9 февраля 2017 г.

Среди всех видов силовых установок двигатель внутреннего сгорания (ДВС) является наиболее легким и малогабаритным. Именно поэтому он наилучшим образом подходит практически для любых транспортных средств. За продолжительный этап своего развития двигатели внутреннего сгорания достигли значительного уровня совершенства, оттого для использования на автомобиле они по-прежнему вне конкуренции.

Принцип действия двигателей внутреннего сгорания основан на высвобождении в цилиндрах ДВС тепловой энергии, содержащейся в топливе и преобразовании ее в механическую. Одной из важнейших характеристик двигателей является тепловой коэффициент полезного действия (КПД). Данный параметр показывает, какой процент тепловой энергии преобразуется в полезную механическую работу. Тепловой КПД бензиновых двигателей достигает примерно 25 процентов, дизелей — до 33 процентов. Ориентировочно можно считать, что в полезную работу преобразуется только одна треть тепловой энергии топлива, столько же отводится системой охлаждения и еще одна треть рассеивается в атмосфере с отработавшими газами.

Тепловой КПД в значительной степени зависит от степени сжатия двигателя. Чем сжатие выше, тем лучше используется тепло, содержащееся в топливе.

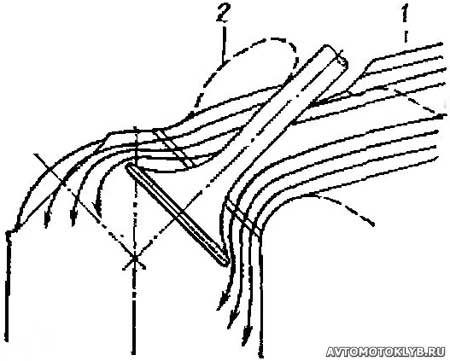

Максимально допустимая степень сжатия бензиновых двигателей сильно зависит от конфигурации камеры сгорания и антидетонационных свойств топлива. При определенной степени сжатия процесс сгорания топлива начинает протекать уже со взрывом, возникает детонация. На рисунке 1 схематически показана форма камеры сгорания бензинового двигателя.

Рис. 1. Камеру сгорания можно функционально

разделить на части (1, 2, 3)

От искры свечи зажигания сжатая топливовоздушная рабочая смесь воспламеняется, и фронт пламени начинает распространяться приблизительно по сфере. Температура горящей смеси возрастает, равно как н ее объем и давление. Это приводит к прогреву еще не сгоревшей рабочей смеси. Если при этом температура и давление в камере сгорания превысят некоторый критический предел, оставшаяся, еще несгоревшая смесь сгорает мгновенно, со взрывом, с резким скачком температуры и давления в камере сгорания двигателя. Внешне детонационное сгорание проявляется стуком, что вредно отражается на двигателе.

Для нормальной эксплуатации двигателя степень сжатия подбирают так, чтобы имелся некоторый запас, и детонация не возникала. Этот резерв тем более необходим, если учесть ухудшение условий охлаждения цилиндров двигателя по мере образования на них нагара.

Если условно разделить камеру сгорания на три зоны, то процессы, происходящие в зоне 1 окружающей свечу зажигания, оказывают наибольшее влияние на потери тепла. Поверхность стенок зоны 1 дольше всего подвергается воздействию горячих продуктов сгорания, причем температура газов в цилиндре двигателя максимальна тогда, когда поршень находится в верхней мертвой точке. Максимальная температура газов в процессе сгорания может достигать 2000-2500°С. Поскольку теплоотдача более интенсивно происходит через холодные стенки камеры сгорания, головка выпускного клапана первой зоны должна иметь как можно более высокую температуру.

Процессы в зоне 2 оказывают наибольшее влияние на жесткость рабочего процесса, т. е. на скорость увеличения давления в цилиндрах двигателя. Поршень находится все еще вблизи в. м. т., поэтому необходимо как-то сгладить резкое увеличение давления при сгорании топлива в этой части камеры сгорания. Поэтому объем второй зоны должен быть сведен к минимуму. Зона 3 играет основную роль в возникновении детонации, ее объем также должен быть по возможности минимальным. Эта зона в значительной мере образована узким зазором между поршнем и головкой блока, так что порция рабочей смеси, находящаяся в этой зоне, хорошо охлаждается холодными стенками цилиндра или головкой впускного клапана.

Из приведенных выше рассуждений вытекают основные требования к конструкции камеры сгорания:

1. Основной объем рабочей смеси должен быть сосредоточен вблизи свечи зажигания.

2. Площадь поверхности камеры сгорания должна быть минимальной, чтобы свести к минимуму потери тепла.

3. Путь фронта пламени от свечи зажигания до узкой зоны между головкой поршня и головкой блока должен быть минимальным: количество рабочей смеси, содержащейся в этой зоне, также должно быть минимально во избежание детонации.

4. Рабочая смесь, вытесняемая из узкой зоны в конце такта сжатия, должна двигаться по направлению к свече зажигания; рабочая смесь по мере вытеснения в камеру сгорания приводится в интенсивное вихревое движение, а более тяжелые капли топлива под действием центробежных сил отбрасываются к периферии в зону свечи зажигания. Такое слоистое расположение компонентов рабочей смеси благоприятно для сжигания бедных смесей.

5. В камере сгорания не должно быть застойных зон, в которых могли бы скапливаться продукты сгорания.

6. Камера сгорания должна обеспечивать расположение клапанов большого диаметра.

Наибольшее распространение получила клиновидная форма камеры сгорания (см. рис. 1). Клапаны располагаются в один ряд, что удобно для производства двигателей с верхним расположением клапанов и приводом их от распределительного вала. Поверхность камеры сгорания в этом случае невелика, равно, как и зазор между поршнем и головкой блока, а рабочая смесь в конце такта сжатия приводится в интенсивное вихревое движение, которое обеспечивает снижение температуры сжатой рабочей смеси и позволяет повысить степень сжатия двигателя. Вихревое движение приводит к расслоению смеси, но, с другой стороны, если оно продолжается и во время процесса сгорания, то увеличивается теплопередача более холодным стенкам, т. е. увеличиваются потери тепла. При параллельном расположении клапанов возникают затруднения с охлаждением перемычки между ними.

Полусферическая форма камеры сгорания позволяет установить клапаны большого диаметра. Смесь поступает из впускного канала в цилиндры по благоприятной траектории (рис. 2).

Рис. 2. Сферическая камера сгорания

Сферическая камера сгорания обеспечивает благоприятные

условия наполнения цилиндров, как показано стрелками на рисунке.

Вариант формы впускного канала показан штрихпунктирной линией 2.

Достаточно просто решается проблема охлаждения перемычки между клапанами у двигателей с воздушным охлаждением. Поверхность камеры сгорания достаточно мала и может быть механически обработана. Такие камеры сгорания чаще всего применяются в двигателях гоночных автомобилей и там, где необходима большая мощность двигателя. Сгорание смеси в такой камере сгорания происходит жестко, для уменьшения пути пламени до самых удаленных областей камеры сгорания фигурная форма головки поршня обеспечивает сосредоточение всего заряда рабочей смеси около свечи зажигания, что видно на примере двигателя Ситроен GS (рис. 3).

Рис. 3. Днище поршня двигателя Ситроен GS имеет форму, которая снижает жесткость хода, характерного для сферических камер сгорания

В последнее время применяются камеры сгорания в виде тела вращения Герона и выполненные в головке поршня, так как это способствует более полному сгоранию рабочей смеси, в результате чего увеличивается КПД двигателя и снижается образование токсичных веществ в отработавших газах. Большинство токсичных веществ является результатом неполного сгорания рабочей смеси. В особенности это относится к порциям топлива, расположенным вблизи стенок цилиндра.

Смесь охлаждается также и в антидетонационном зазоре между поршнем и головкой, так что необходимость такого зазора в последнее время подвергается сомнению. Поверхность стенок камеры сгорания должна быть минимальной; минимальным должен быть и теплоотвод через эти стенки. Если камера сгорания выполнена в головке поршня, то это требование выполняется автоматически, так как стенки такой камеры постоянно остаются горячими.

Кроме того, форма камеры сгорания в виде тела вращения позволяет осуществить интенсивное вращение потока рабочей смеси в процессе горения и уменьшить толщину охлаждаемой от стенок камеры сгорания слоя смеси. При вихревом движении топливовоздушной смеси достигается се расслоение, благодаря чему двигатель способен работать и на бедных смесях. Свеча зажигания должна быть расположена ближе к периферии камеры сгорания, в зоне, где находится более богатая смесь. Камера сгорания в головке поршня двигателя Форд Кортина изображена на рисунке 4. Закрутка заряда рабочей смеси во время процесса впуска может быть произведена тангенциальным или шнековым исполнением впускного канала.

Рис. 4. Камера сгорания двигателя Форд Кортина расположена в поршне

Этот двигатель с диаметром цилиндров 80, 97 мм при рабочем объеме 1300 см³ имеет ход поршни только 62,99 мм, а при рабочем объеме 1600 см³ ход поршня 77,62 мм.

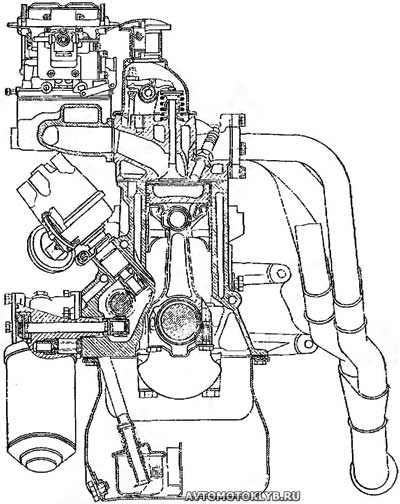

Описанные камеры сгорания обеспечивают расслоение рабочей смеси, так что двигатель может работать на более бедных смесях, с малым образованием СО и СН2. Расслоение смеси может происходить не только в результате действия центробежных сил, отбрасывающих крупные капли топлива к периферии, где расположена свеча зажигания, но и с помощью синхронизированного впрыска топлива непосредственно в камеру сгорания. Такой способ смесеобразования называется Тексако; он уже давно известен и широко применяется в двигателях для грузовых автомобилей. Этот принцип использован в двигателе фирмы Форд Проко (рисунок 5).

Рис. 5. Двигатель внутреннего сгорания фирмы Форд Проко

В двигателе Форд Проко топливо впрыскивается непосредственно в цилиндры

в направлении движения вихревого воздушного потока в камеру сгорания,

расположенную в головке поршня, вблизи запальной свечи.

Это обеспечивает более богатую смесь около свечи, в то время как в целом смесь,

подаваемая в цилиндры, бедна:

А — топливная форсунка; Б — свеча зажигания; В — камера сгорания в головке поршня, имеющая форму тела вращения Герона; Г — топливный насос под распределителем зажигания.

При такте впуска вихревого воздушного потока осуществляется во впускном канале специальной формы, к концу такта сжатия происходит впрыск топлива, а рядом с форсункой в направлении вращения потока рабочей смеси расположена свеча зажигания. Это позволяет двигателю работать с невысокими по сравнению с дизелями степенями сжатия, потому что воспламенение рабочей смеси осуществляется от свечи зажигания, а не от сжатия. При этом не требуется топливо с высоким октановым числом, так как возможность возникновения детонации исключена. Топливовоздушная смесь находится только в малом объеме около свечи зажигания, а в зонах, удаленных от нее, там, где возникает детонация, находится чистый воздух, и это исключает возникновение детонации. В этих зонах происходит догорание бедных смесей.

Однако система зажигания такого двигателя гораздо сложнее, чем дизельных двигателей, поэтому такой двигатель дороже. Что же касается содержания токсичных веществ в отработавших газах, то особых преимуществ по сравнению с дизелем не обнаружено.

Еще об устройстве, ремонте, обслуживании и эксплуатации автомототехники

| Поделитесь этой страницей в соц. сетях или добавьте в закладки: |