Барабанные тормоза: устройство и конструкция, преимущества и недостатки

Несмотря на некоторые недостатки конструкции, барабанные тормоза до сих пор являются наиболее распространенными на автомобилях (суждение справедливо для 60-х годов и ранее. В настоящее время более распространены дисковые тормоза. — Примеч. ред.). Гидросистема таких тормозов, как правило, устроена следующим образом: главный тормозной цилиндр управляется педалью тормоза и подает жидкость под давлением по трубопроводу во все тормозные цилиндры (одноконтурное исполнение). Ручной тормоз воздействует механически на оба задних колеса.

Главный тормозной цилиндр в разрезе изображен на рис. 1.

Рис. 1. Устройство главного тормозного цилиндра с полостью для тормозной жидкости

На поршень 2 опирается манжета 3, прижатая к поршню пружиной 6. При нажатии на педаль тормоза шток 1 перемещает поршень 2 и манжета 3 сначала закрывает отверстие 4, а затем начинает сжимать тормозную жидкость в цилиндре, вытесняя ее по трубопроводу к тормозным цилиндрам. По ослаблении педали поршень 2 под действием пружины вернется в исходное положение, отверстые 4 снова откроется, и жидкость заполнит главный тормозной цилиндр.

Детали тормозного цилиндра показаны на рис. 2.

Рис. 2. Детали тормозного цилиндра

В корпусе цилиндра 1 имеются две резиновые манжеты 6, опирающиеся на поршни 7 и 8, которые осуществляют привод тормозных колодок; между ними имеется пружина 4 с шайбами 5. Для удаления воздуха из тормозной системы служит винт 2, иногда закрываемый колпачком 3. Для предотвращения проникновения в систему грязи служит пылесборник 9.

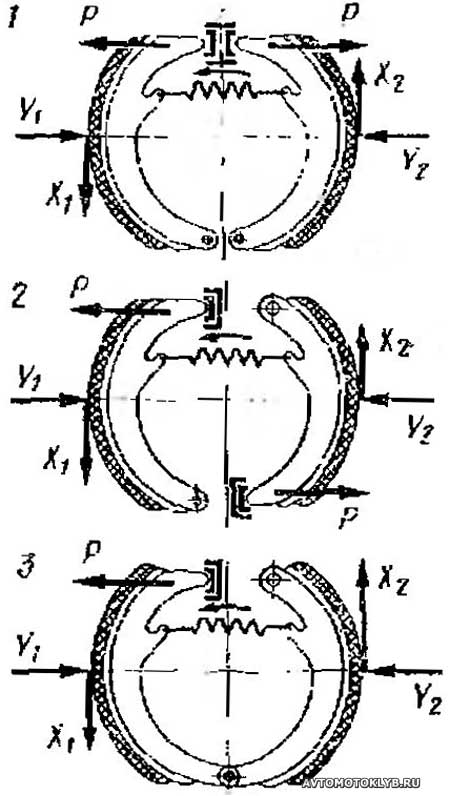

Наиболее распространенная конструкция колодок показана на рис. 3.

Рис. 3. Наиболее распространенная конструкция тормозных колодок

В случае 1 обе колодки скреплены снизу неподвижными пальцами, а сверху — раздвигаются тормозным цилиндром. На обе колодки действует одинаковая сила Р, но у левой, набегающей колодки к усилию Х1 создаваемому тормозным цилиндром, прибавляется сила трения Y1 тогда как у другой колодки сила трения Y2 отнимается от усилия тормозного цилиндра Х2. Набегающие колодки всегда сильнее изнашиваются. При движении задним ходом функционирование обеих колодок меняется на обратное.

В случае 2 каждая колодка приводится от собственного тормозного цилиндра, поэтому обе колодки являются набегающими. Такие тормоза работают более эффективно и износ накладок на обеих колодках одинаков. При движении задним ходом такие тормоза работают менее эффективно. Поэтому довольно часто применяют комбинацию первого варианта для задних тормозов и второго варианта для передних тормозов.

В случае 3 жестко закреплена с одной стороны только одна колодка, вторая шарнирно связана с первой. Поэтому вторая колодка прижимается к тормозному барабану суммарным усилием тормозного цилиндра и силы трения одной и другой колодок (Х1 и Х2). В результате такой тормоз достаточно эффективен. Его недостатком является слабая эффективность при движении задним ходом и тенденция заклинивания. Поэтому в последнее время такие тормозные колодки применяются редко.

К тормозному барабану предъявляются следующие требования: он должен быть жестким и при этом мало деформироваться и эффективно охлаждаться. В связи с этим тормозные барабаны часто изготовляют из чугуна с ребрами жесткости. Ребра не только обеспечивают хороший теплоотвод, но и увеличивают жесткость барабана. Если жесткость барабана недостаточна, то он начинает пружинить под усилием прижатия накладок. Это ведет к увеличению хода педали тормоза, требует снижения передаточного отношения гидропривода тормозной системы и увеличения усилия нажатия на педаль тормоза. С другой стороны, увеличение жесткости барабана ведет к увеличению его массы, что затрудняет подрессоривание колеса. Поэтому тормозные барабаны иногда изготовляют из алюминия с чугунной вставкой.

Накладки тормозных колодок приклепывают или приклеивают к колодкам. Приклеенные накладки служат дольше, потому что по мере износа клепаных накладок головки заклепок выходят наружу и достигают рабочей поверхности барабана и накладку приходится менять. Накладки изготовляют из синтетического порошка прессованием или из проволочной плетенки, на которую нанесена масса из асбеста с каким-либо связующим наполнителем. Температура рабочей поверхности тормозов при работе может достигать 800 °С и более, так что в случае, если накладки изготовлены не из доброкачественного материала, то они могут подплавляться, и на их рабочей поверхности образуется стекловидный слой, резко снижающий эффективность тормозов.

После нескольких резких торможений эффективность тормозов заметно снижается (так называемый «фадинг»). При быстрой езде и частых торможениях эффективность торможения может снижаться до опасного предела. Во избежание этого фрикционные накладки тормозов должны быть изготовлены из высококачественного материала, а тормозной барабан хорошо охлаждаться.

Для более эффективного охлаждения тормозные барабаны снаружи оребрены; ребра, расположенные радиально, выполняют функцию лопастей вентилятора. В любом случае необходимо, чтобы между барабаном и ступицей колеса был зазор, достаточный для прохождения потока охлаждающего воздуха. Хотя малые колеса отличаются малым весом, малый диаметр ступицы не позволяет разместить тормозной барабан достаточно большого диаметра. Очень эффективно внутреннее охлаждение тормозов, но при этом возможно попадание воды и грязи на рабочую поверхность тормозного барабана и накладок.

В раздел «Автосервис — устройство, ремонт, обслуживание и эксплуатация автомототехники»

| Поделитесь этой страницей в соц. сетях или добавьте в закладки: |

| Другие материалы по теме на avtomotoklyb.ru: | |

|---|---|

Как проверить тормозную систему автомобиля |

Замена ручного тормоза своими руками |

Замена тормозных колодок своими руками — схема и необходимые инструменты |

Как прокачать тормозную систему автомобиля |